金属鋳造は現代の製造業の基礎であり、多様な産業を形成する基盤を提供します。この包括的なガイドでは、さまざまな鋳造方法を掘り下げ、その動作原理を明らかにし、生産に不可欠なものとなる広範な適用範囲を検討します。

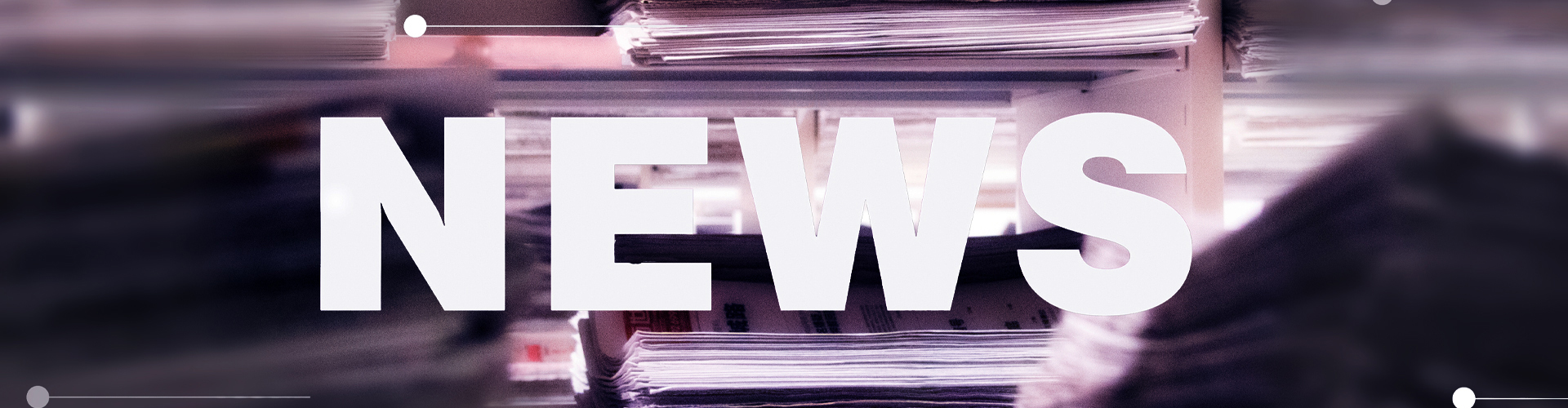

1.砂型鋳造

動作原理:

砂型鋳造のシンプルさは、砂から型を作成することにあります。このプロセスには、パターンの形成、金型の組み立て、キャビティへの溶融金属の慎重な注入が含まれます。

適用範囲:

多用途性が砂型鋳造の特徴です。鉄および非鉄金属に適しており、複雑な形状の製造に優れており、大規模な生産を容易にします。

利点:

低コスト: 砂は豊富にあり、安価な材料です。

汎用性: さまざまな金属や複雑なデザインに適しています。

大規模生産: 大量生産に最適です。

短所:

表面仕上げ:他の方法に比べて表面仕上げが粗い場合があります。

許容差: 許容差は、精密な方法ほど厳密ではない場合があります。

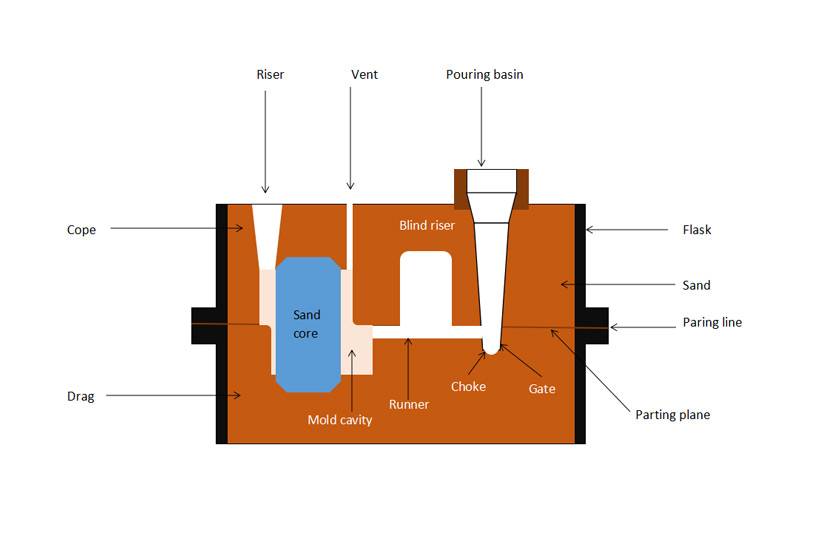

2. インベストメント鋳造

動作原理:

インベストメント鋳造、またはロストワックス鋳造には、ワックスのパターンを作成し、それをセラミックシェルでコーティングし、ワックスを溶かして金属用の空洞を作成することが含まれます。

適用範囲:

航空宇宙産業や宝飾品産業で有名なインベストメント鋳造は、その精度と複雑な細部を再現する能力で高く評価されています。

利点:

高精度: 複雑なデザインや細かいディテールに優れています。

滑らかな表面仕上げ: 最小限の後処理で鋳物を製造します。

汎用性:さまざまな金属を鋳造できます。

短所:

コスト: 他の方法と比較してコストが高くなります。

生産速度: 一部の大量生産技術に比べて遅い。

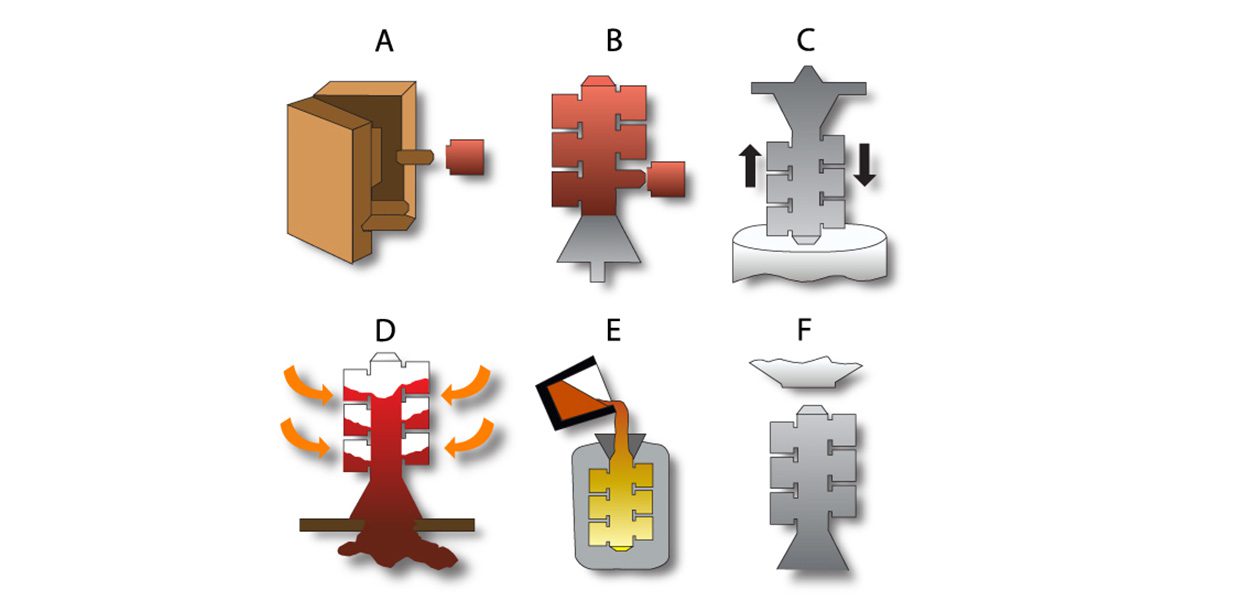

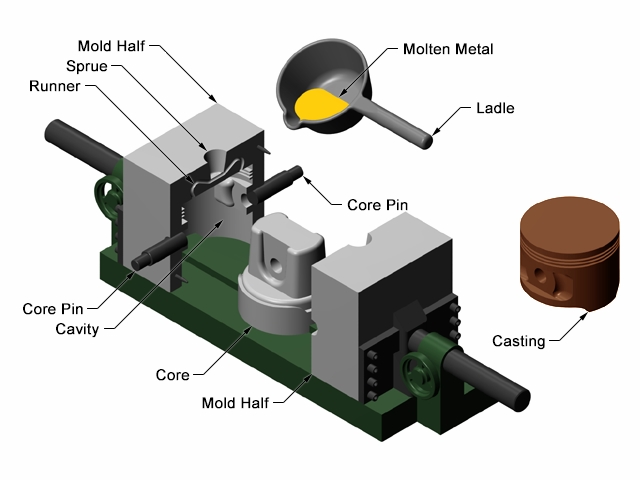

3. ダイカスト

動作原理:

ダイカストでは、溶融金属を高圧で鋼の金型に注入し、急速に凝固して精密な部品を製造します。

適用範囲:

自動車およびエレクトロニクス産業で広く使用されているダイカストは、複雑なコンポーネントの大量生産に最適です。

利点:

高い生産速度: 大量生産のための速いサイクル時間。

複雑な形状: 複雑で複雑なデザインに適しています。

寸法精度: 高精度で厳しい公差。

短所:

工具のコスト: 初期の工具のコストが高くなる可能性があります。

材質の制限: 特定の種類の金属に制限されます。

4. 永久鋳型鋳造

動作原理:

パーマネントモールド鋳造では再利用可能な金型が使用され、重力または低圧で鋳造できるため、技術の選択に柔軟性が得られます。

適用範囲:

寸法精度を重視し、アルミニウムや銅合金の鋳造に多く使用されます。

利点:

寸法精度: 公差が厳しい部品に適しています。

再利用性: 金型は複数回使用できます。

費用対効果が高い: 一部の方法と比較して工具コストが低くなります。

短所:

複雑さ: 他の方法と比較して複雑さの低い設計に限定されます。

材質の制限: 特定の金属に最適です。

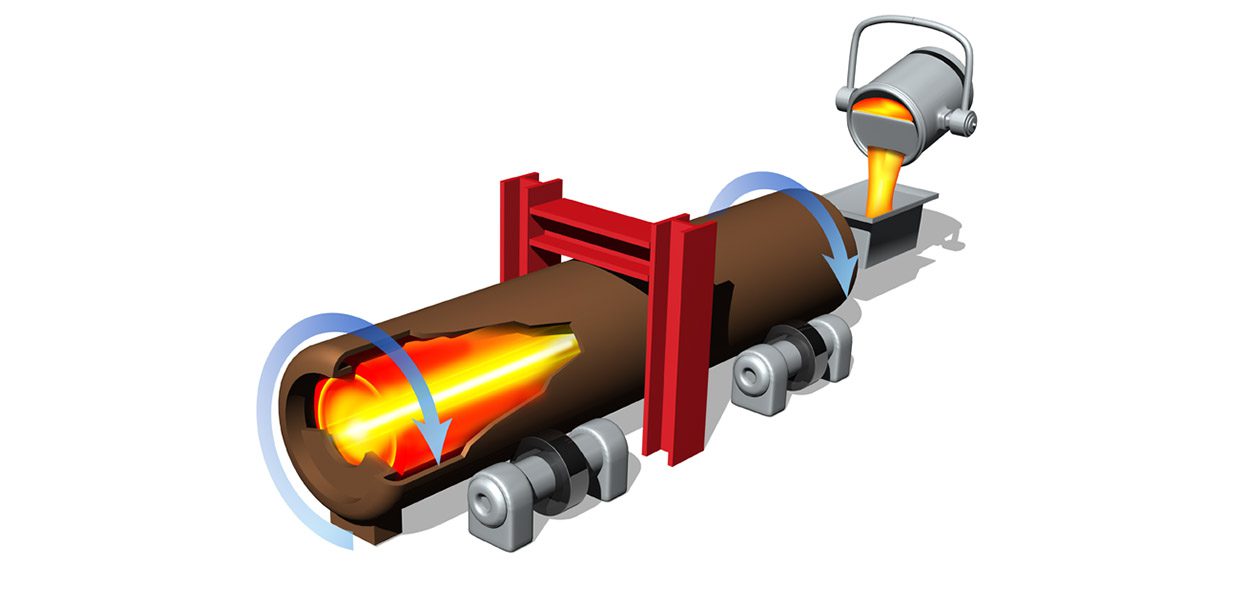

5. 遠心鋳造

動作原理:

遠心鋳造では、回転する鋳型に溶融金属を注ぎ込み、円筒形または円盤形の鋳物を均一に分配します。

適用範囲:

均質で欠陥のない鋳物を作成するのに最適で、パイプ、チューブ、回転対称部品によく使用されます。

利点:

品質: 均質で欠陥のない鋳物。

費用対効果が高い: 特定の形状やサイズに対して効率的です。

材料の節約: 材料の無駄を最小限に抑えます。

短所:

限定された形状: 回転対称の部品に限定されます。

設備費用:特殊な設備が必要な場合があります。

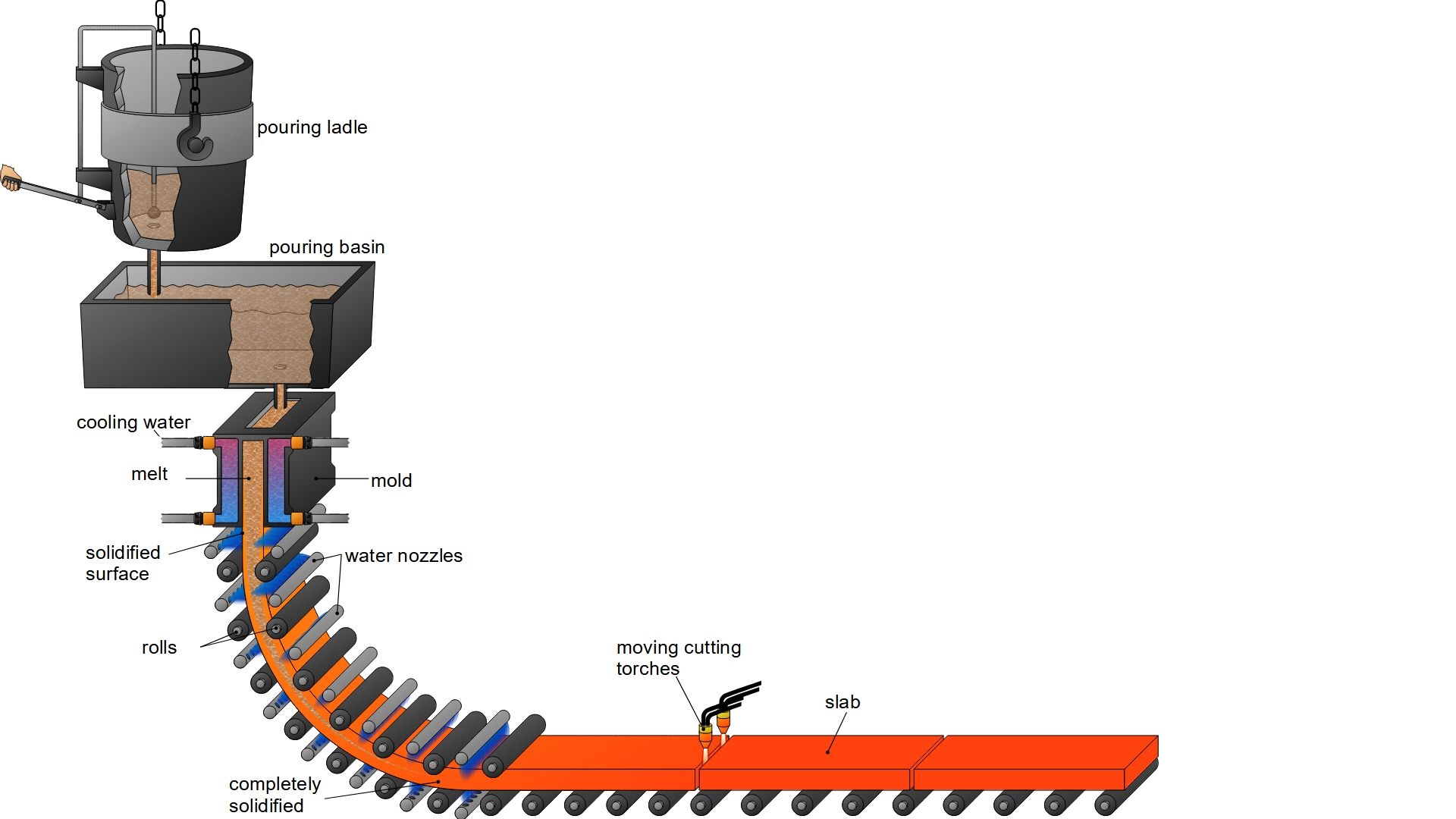

6. 連続鋳造

動作原理:

連続鋳造では、溶融金属を水冷した鋳型に連続的に流し込み、長い金属形状を効率的に製造します。

適用範囲:

梁やスラブなどの長尺金属製品の製造に広く使用されています。

利点:

効率: 継続的かつ中断のない生産。

材料の節約: 材料の無駄を最小限に抑えます。

品質: 均質な構造と改善された機械的特性。

短所:

初期設定コスト: 機器への初期投資が高額です。

限定された形状: 主に長い形状に適しています。

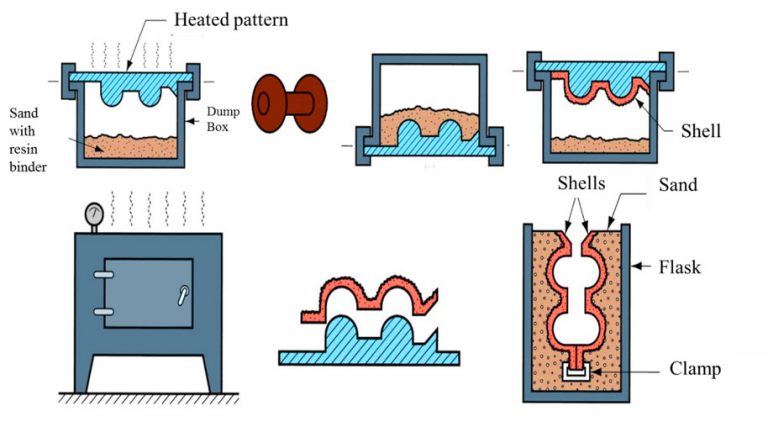

7. シェルモールド

動作原理:

シェルモールディングは砂型鋳造に似ており、樹脂でコーティングされた砂を使用して型を作成します。このプロセスには、シェルを加熱して堅牢な型を形成することが含まれます。

適用範囲:

自動車や航空宇宙など、高精度の鋳造を求める業界はシェルモールディングの恩恵を受けています。

利点:

精度:寸法精度と表面仕上げが良好。

高い生産速度: 従来の砂型鋳造よりも高速です。

汎用性: さまざまな金属に適しています。

短所:

機器コスト: 初期設定コストが高くなる可能性があります。

材料廃棄物: シェルの形をした一部の材料廃棄物。

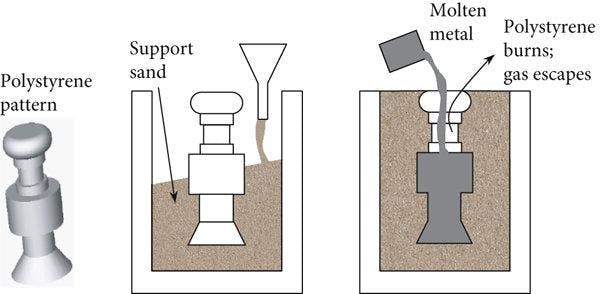

8. ロストフォームキャスティング

動作原理:

ロストフォーム鋳造では、フォームパターンを作成し、それを耐火材料でコーティングし、溶融金属を注入してフォームを置き換えます。

適用範囲:

鋳造工場や自動車製造で一般的に使用される、複雑で複雑な部品に最適です。

利点:

複雑な形状: 複雑なデザインに適しています。

機械加工の削減: 鋳造後の機械加工は最小限に抑えられます。

汎用性:さまざまな金属に使用できます。

短所:

パターンのコスト: フォームのパターンは高価になる場合があります。

表面仕上げ: 精密な方法と同じ表面仕上げが得られない場合があります。

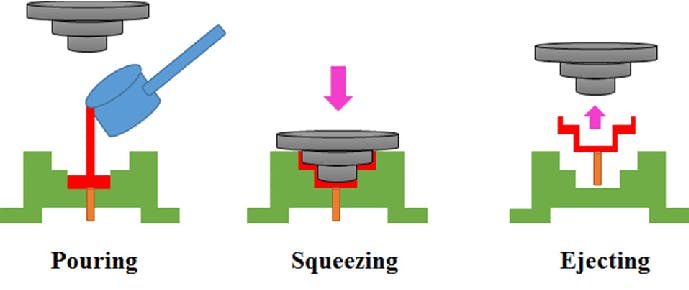

9. スクイズキャスト

動作原理:

絞り鋳造では、凝固中に溶融金属に圧力を加えて、鋳物の機械的特性を高めます。

適用範囲:

高強度コンポーネントを必要とする業界は、機械的特性を向上させる能力を求めて鋳造を重視しています。

利点:

強化された特性: 機械的特性が向上しました。

精度: 寸法精度が良好です。

汎用性: さまざまな合金に使用できます。

短所:

複雑さ: 特殊な機器が必要です。

材料の制限: 特定の合金に最適です。

金属鋳造法の多様性により、メーカーは特定のニーズに最適な技術を選択できます。各方法には独自の長所と短所があり、その決定は多面的であり、生産量、部品の複雑さ、材料要件などの要因に依存します。技術の進歩に伴い、金属鋳造の世界は進化し続けており、製造の未来を形作るためにさらに効率的で正確な方法が約束されています。