CNC加工は、加工結果が効率的かつ正確であることを保証するために厳密なプログラミングを必要とする、洗練された複数のステップからなるプロセスです。このプロセスは、一連の基本的な手順に従うだけでなく、加工精度を向上させ、費用対効果を最適化するために、特定の部品の特性に基づいた柔軟な調整も必要とします。

1. CNCプログラミング設計

CNC プログラミング設計は、CNC 加工プロセスの開始点として、設計図面内のアイデアを、CNC 工作機械が直接解釈して実行できる一連の命令に変換することです。この段階では、CNC 加工プロセスの正確さと効率性の両方を確保するために、工具の種類を慎重に選択し、ワークピースの座標系とプロセス パラメータを設定し、工具の開始位置と終了位置を正確に計画する必要があります。

2. 工作機械の設定とデバッグ

プログラミングに続くのは、CNC 工作機械の詳細な構成とデバッグの段階です。これには、CNC システムパラメータの調整、工作機械の座標系の校正、工具補正の設定、ワーククランプの安定化、および必要な補助機器の構成が含まれます。工作機械の正確な構成は、プログラミング命令を正確に実行し、高品質で効率的な加工を実現するための鍵となります。CNC加工.

3. 加工工程の実施

機械加工操作は、CNC 機械加工プロセス全体の核心部分です。工作機械の動作状況の確認、工具の事前調整と測定、プログラムのアップロードと起動、加工中の加工状況の継続的な監視と調整が含まれます。この工程では、加工環境をクリーンに保ち、安定した切削速度と送り速度を維持することが非常に重要であり、これらは加工品質と効率を確保するために不可欠な要素です。

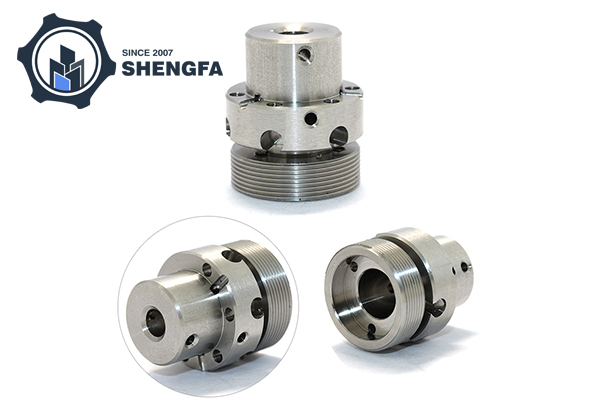

4. 完成品の品質検査

の終わりCNC加工厳格な品質検査の段階です。この段階では、完成品の外観サイズ、形状と位置の公差、表面粗さ、材料組成、機械的特性などを総合的に検査します。マイクロメーター、高さ計、投影機、硬度計などの高精度測定器を使用することで、加工された製品が定められた品質基準を満たしていることを確認し、高い合格率の生産目標を達成します。