熱間鍛造と冷間鍛造は、2 つの異なる金属加工技術です。両者には、温度、機械的特性、および適用範囲に大きな違いがあります。

初めに、熱間鍛造は、通常、金属の再結晶温度に達するか、それを超える高温で実行される鍛造プロセスです。この高温状態により、鍛造プロセス中の金属の変形抵抗が大幅に減少し、金属の靭性が向上して、加工や成形が容易になります。

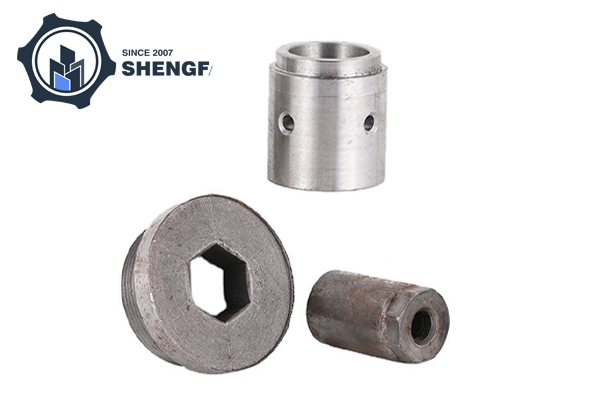

これに対し、冷間鍛造は室温または比較的低温で行う鍛造です。通常、金属の成形温度を調整したり、熱間加工後に水焼入れや自然空冷などを行うことで、製品の高い気密性と安定性を実現します。それでも冷間鍛造コストは低いですが、生産効率は比較的低いです。

機械的性質の面では、熱間鍛造は高温状態による高い塑性により、金属内部に均一で良質な粒状組織が形成され、残留応力の影響を受けにくく、良好な特性を発揮します。パフォーマンス。冷間鍛造では、鍛造時の変形抵抗が大きく、材料の塑性が悪いため、硬くて脆くなります。鍛造部品が増加することが多く、これも出力が低い原因の 1 つです。

適用範囲の観点から見ると、熱間鍛造は、鋼や銅などの強度が低く、靭性が高く、変形しやすい材料に適しています。これらの材料は高温で変形しやすいため、熱間鍛造は理想的な加工方法です。冷間鍛造は、アルミニウム合金やチタン合金など、強度が高く、靭性が低く、変形しにくい材料に適しています。これらの材料は、冷間鍛造プロセス中に高い強度と安定性を維持し、特定の使用要件を満たします。